Sep 08, 2023

By THEM MAGAZINE

Behind the Scenes Vol.1 奥山メリヤス

我々が身につける服は全て工場で作られている。日本有数の工場が独自に生み出すファクトリーブランドのプロダクトには、培われた技術の粋が詰め込まれているはずだ。その高品質の裏側を垣間見る工場探訪。第一弾は《バトナー(BATONER)》を擁する「奥山メリヤス」。

「成型編みリンキング」を核としたブランドを作る

洋服への高い知識と経験を重ねたファッション上級者に愛されるニットブランド《バトナー》。セレクトショップなどで、その高い品質と手触りを知った方もいるのではないだろうか? そんな《バトナー》は、ローゲージニットの産地である山形盆地に1951年創業した「奥山メリヤス」のオリジナルブランドである。そこの3代目社長であり、《バトナー》デザイナーである奥山幸平氏を訪ね、《バトナー》の高品質なモノづくりの舞台裏を覗いた。

創業以来OEMの生産を中心に請け負ってきた「奥山メリヤス」が《バトナー》を興したのは2013年。そこには、培ってきた技術を未来に繋げなければならないという奥山氏の使命感があった。

「ニット作りは『成型編みリンキング』という製法からスタートしていますが、時間がかかり技術も問われるので、カット&ソーンなどの製法よりも工賃が上がってしまいます。流行りのアイテムをタイムリーに作ってほしいというOEMオーダーにおいては敬遠されることが多い製法でした。しかし『成型編みリンキング』の方が雰囲気も着心地も良く、何よりもニットらしい佇まいになります」と奥山氏は語る。

手間がかかる故に採用率の低い「成型編みリンキング」。それでも、その仕上がりに魅力を感じていた奥山氏は、「成型編みリンキング」にはさらに技法を深められるポテンシャルがあることを見いだしていた。

「流れの速いファッションのサイクルの中で毎年違うものを作り続けていては、職人の技術が定着せず『成型編みリンキング』の製法を発展させることはできません。逆に、今まで培ってきた『成型編みリンキング』の技術を保存し積み上げていけば、より高精度な商品を作ることができる。そのためには独自のブランドを立ち上げることが必要だと確信しました」。

そうして日本を代表するニットのブランド《バトナー》が誕生する。その全ての製品は、バスケットボールコート3つ分ほどの、この山形の工場で一貫して作られていた。

では、ここで《バトナー》のニットの特徴である「成型編みリンキング」について、製造工程の順を追って詳しく説明しよう。

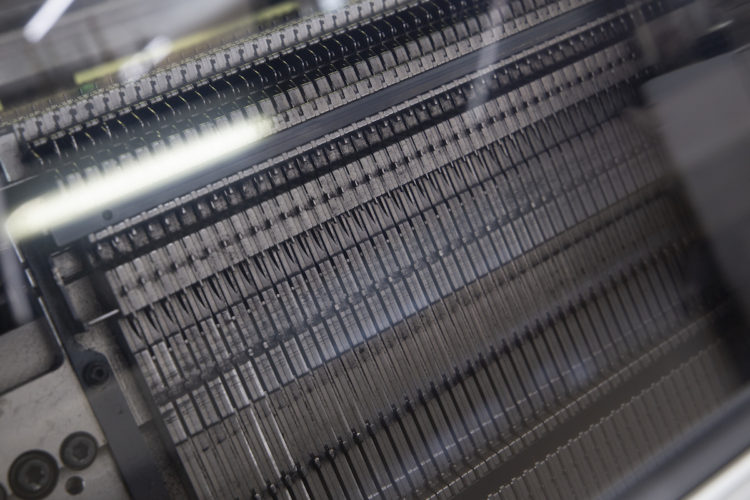

①成型編み

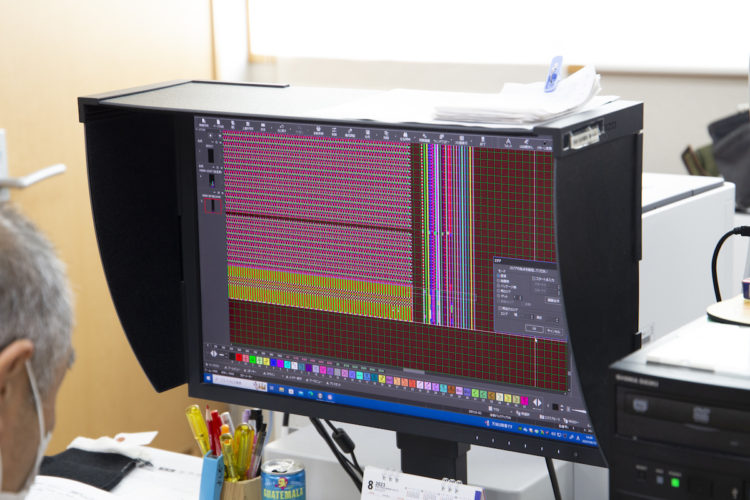

身頃や袖などのパーツごとに編むのが成型編みの特徴。パターンの形状に仕上がった状態でできあがってくるので、裁断は不要になり素材が無駄になることはない。編み機に読み込む指示データの設計と編み機の操作を覚えて一人前になるまでは、10年を要すると言われている。全自動の機械を使っているように見えても、それを扱う職人の腕によってクオリティは変わる。

②リンキング

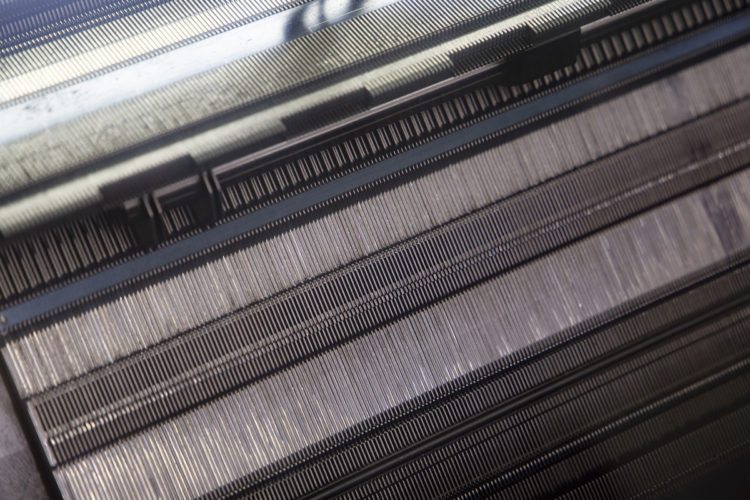

パターンの形状に編まれた2つのパーツの端の編み目どうしを、一目ひとめ縫い繋いでゆくので、編み続いたような見え方に仕上がるのがリンキングの特徴。編み目に針を通していく作業は、特にハイゲージではかなり緻密で集中力が要求される。

③糸始末

縫い目や編み地を修整する工程。飛び出た糸や継ぎ目の欠けなどを始末して、見た目を整え、ほつれにくくする。

④縮絨

最終的に狙った寸法や風合いに仕上げる工程。指示通りの寸法に合わせて針金の型枠で整形し、スチームをかける。

⑤検品

編み地に異常がないか、光に透かして確認をする。

「特別なことは何もしていません」

ハイクオリティな商品を作り続ける《バトナー》ならではの、特別な技術や機材があるはずだ。そう思って奥山氏に”奥義”のようなものを尋ねてみたが、驚くべき答えが返ってきた。

「特別なことは何もしていません。普通に当たり前の工程で作っているだけです。ただ、その精度をひたすら突き詰めています。キャッチーでわかりやすい特別な技術よりも、製品の核となる基礎的な技術を磨くことが重要です。伝統的な製法に、現代のアップデートされた糸や編み方をプラスすることで、一味違う雰囲気を目指しています。何か違う特別なことをしているように見えるのは、その結果ではないでしょうか」

ひたすら基本に忠実でいることで高められた技術と、デザイナーである奥山氏の現代的なアイデアが高次元で融合し、どこか格別な雰囲気を醸し出しているのが《バトナー》のニットだった。

「高いクオリティで作り続けられるのは、この山形盆地に紡績や染めの工場が集まっていて、密にコミュニケーションを取れるおかげでもあります。協力していただいている業者さんの元へ1日に5回くらいお邪魔して、細かい指示や相談をしています。

ものづくりにおいて、クリエイション(考えること)と作ることとは、切り離して考えられがちですが、それらを同じ場所でやることで、こぼれ落ちるものが少なく、より濃度の高いものを作れています。

例えば、東京にいるブランドのデザイナーさんが考えたものを工場にお願いすると、工場は不良品が出やすい難しい作業を避けたがる傾向があります。でも工場のオリジナルブランドなら、自分の工場で試作を重ね、実現可能なギリギリのラインまで攻められる。自社工場だからこそ、リスク度外視の挑戦をして実現できる高度な編み方があるんです。正直なところ攻めすぎて採算が取れていない商品もありますが、チャレンジしてアウトプットすることの方が儲けよりも大事ですし、それが《バトナー》の価値だと思っています」

ひたむきに研ぎ澄ました伝統的な「成型編みリンキング」を武器に、今日も「奥山メリヤス」では、静かに尖ったニットを作っている。